Het zou een quizvraagje kunnen zijn. Van welk Tielts bedrijf zitten de (half)fabricaten in auto’s, boormachines, windmolens, waterpompen, beademingstoestellen en zelfs wrattenpennen verwerkt? Het antwoord: Mitsubishi Chemical Advanced Materials NV, bij veel Tieltenaren allicht beter bekend onder de vroegere naam Quadrant. Het kunststofbedrijf viert begint oktober zijn 25-jarig bestaan. “In die kwarteeuw is ons personeelsbestand verdubbeld en het productievolume zelfs verviervoudigd.”

Hilariteit bij Mitsubishi Chemical Advanced Materials, kortweg MCAM, in de bedrijvenzone Tielt Noord. We bevinden ons samen met operations manager Yvan Langenraedt, Tieltenaar die er al de volle 25 jaar werkt, in het bureau van ‘European director of manufacturing’ Graham York. We spreken de gastheer aan over zijn ‘parachutering’ naar de Belgische vestiging van de groep twee jaar geleden en het feit dat Stad Tielt investeert in 10.000 herbruikbare bekers, waarvoor MCAM de matrijs levert.

Naadloos komen we bij zijn eerste ervaringen met Belgisch bier terecht. “Op mijn eerste Tieltse Feesten leerde ik meteen een belangrijke les: don’t drink De Poes from the start to the end of the evening. (lacht) Ik kom uit het noorden van Engeland, dus lust ik wel een pint. Maar wij zijn bier van vier graden gewoon. Je begrijpt wel dat ik de kunst van het bierdrinken in dit land onder de knie heb moeten krijgen.”

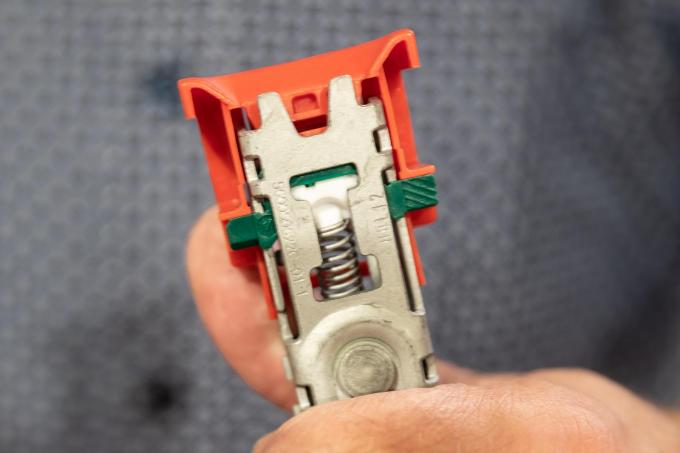

Kliksysteem van autogordels

Drankbekers dus, ze brengen ons al even naadloos bij kunststof, daar waar het bij MCAM allemaal om draait. “We produceren 10.000 ton per jaar. Tachtig procent is extrusie: platen, staven en buizen die we fabriceren in allerhande soorten kunststof en die eens ze hierbuiten komen verder gedraaid en gefreesd worden. Ze belanden als onderdeel in windmolens, satellieten, machines…”, somt Yvan Langenraedt op.

De rest van de productie levert meer afgewerkte onderdelen op. Anders gezegd: ook de leek merkt al beter waarvoor ze dienen. “We zitten in nagenoeg elke auto. Van het kliksysteempje dat de gordel vastklemt in de houder maken we er 70 miljoen per jaar. Dat zijn er vijf per auto. Voor 14 miljoen wagens dus, terwijl er in Europa ‘maar’ 10 miljoen worden gefabriceerd… Maar we vervaardigen hier evengoed behuizing voor boormachines, airbags, betaaltoestelletjes en zelfs een wrattenpen die te koop is bij de apotheek.”

“Het management in Tokio is heel erg begaan met de gezondheid van zijn medewerkers”

Ja, maar wat heeft dat allemaal met een automerk te maken? “Wie het woord ‘Mitsubishi’ hoort, denkt inderdaad meteen aan die tak, maar er worden er momenteel zelfs geen meer gemaakt voor de Belgische markt. Onnodig dus te vragen of ik er zelf met een rijd”, glimlacht Yvan Langenraedt. “De roots van de Mitsubishi Group liggen zelfs niet in de automobielsector, maar in de scheepsvaart”, pikt Graham York in. “Het imperium werd opgedeeld in zeven businessactiviteiten waaronder Mitsubishi Chemical.” Die (merk)naam draagt de Tieltse vestiging, qua omzet en aantal werknemers de belangrijkste van ruim 20 vestigingen wereldwijd in deze businessactiviteit, pas sinds 2017. Een beetje historiek: in 1933 werd het bedrijf opgericht als Etablissement Robert Tavernier (Erta). In 1976 werd dat opgekocht door de Nederlanders van DSM (Dutch State Mines), maar de naam Erta bleef behouden. Tot die in 1996 veranderde naar DSM. In 2000 waren de Zwitsers van Quadrant dan aan zet en in 2013 kwam Quadrant in Japanse handen.

Begaan met gezondheid

Toch bleef het nog vier jaar wachten tot het bedrijf de naam ‘Mitsubishi’ mocht dragen. Yvan: “Da’s dan ook een hele eer, want de Japanners streven een onberispelijke reputatie na. Het management in Tokio is heel erg begaan met de gezondheid van zijn medewerkers. Elk ongeval met letsel moet binnen de 48 uur aan Japan worden gerapporteerd.” “Ik krijg dan ook steevast een telefoontje van de top. Niet om ons met de vinger te wijzen, wel om na te gaan wat er in de toekomst beter kan”, aldus Graham. “Als ook maar een kleine onveiligheid wordt vastgesteld aan een machine wordt ze stilgelegd, ook al betekent dat misschien dat we daarmee de productie bij Volkswagen Wolfsburg in het gedrang brengen. Safety first”, geeft Yvan nog mee.

Duurzaamheid is nog zo’n Japans stokpaardje. Binnen de periode 2025-2030 wil het bedrijf de recyclagecirkel helemaal dichtmaken. “Daarvoor werden fabrieken in Oostenrijk en Zwitserland gekocht. Van de kunststof die hier buiten komt, mag niks meer verloren gaan.” De Tieltenaar grijpt weer naar het voorbeeld van de kunststofbekers. “We hebben de middelen om ze te wassen, de polymeren af te breken en weer nieuwe te maken.”

Nog minstens 25 jaar bij

Of het kunststofbedrijf Tielt ook de volgende 25 jaar trouw zal blijven? Geen van onze gesprekspartners die daaraan twijfelt. “Het is aan ons om deze plant met een gezond management verder te laten groeien”, zegt Graham nog. Yvan: “Er zit hier zo veel expertise en bovendien verplaats je onze machines niet zo snel. Als je dan ziet dat het aantal medewerkers de voorbije kwarteeuw verdubbeld is en het productievolume zelfs verviervoudigd…” (TVW)

Mitsubishi Chemical Advanced Materials telt 430 personeelsleden in Tielt en hoopt weldra de kaap van de 460 te ronden. Onder meer door de groei zijn er momenteel nu 30 vacatures. Meer info via https://mcam.jobtoolz.com/nl.